5. 装置(PCB基板)設計に関するご注意

5.1 最大定格

5.2 ディレーティング

5.3 寿命と故障率

5.4 放熱設計

5.5 保護回路

5.6 ノイズや誤動作の確認

5.9 樹脂難燃性と延焼対策

5.10 安全設計・フェールセーフ設計

5.1 最大定格

半導体デバイスには絶対最大定格が示されています。

絶対最大定格の値は、一瞬でも超えてはならない許容値を示すもので、その値を超えると半導体デバイスは故障する可能性があります。

装置設計の際は、代表品の実力値で判断せず最大定格の範囲内で設計してください。

5.2 ディレーティング

絶対最大定格は、半導体デバイスを破壊させないための瞬時値で、信頼性を保証するものではありません(JEITA EDR-4701C)。また、半導体デバイスは、ある確率での半導体デバイスの欠陥・故障の発生は避けられません。

そこで装置設計の際は、装置の信頼性を高めて寿命を延ばすために、装置の用途や想定される使用条件に応じて、半導体デバイスのディレーティングを行う必要があります。

ディレーティングとは、実際に使用する電圧、電流、温度などの値を、半導体デバイスのそれぞれの定格値に対して軽減して使用することをいいます。

定格値からどれくらい軽減するかは装置の用途・使用条件・使用環境・設計寿命により異なるため一概には決められません。これらは、お客様のノウハウなどをもとに、お客様の社内で基準が設けられていることがあります。

一般的に定格値から次のように軽減するのが良いとされています。

一般的なディレーティング軽減率

| ディレーティング項目 | 軽減率の例 | 主な軽減目的 |

|---|---|---|

| 電圧 | 最大サージ電圧を含め定格値の70%~80%以内で使用 | 破壊防止 |

| ノイズ電圧は適宜軽減 | 誤動作防止・破壊防止 | |

| 使用する半導体デバイスの耐量に応じて、dv/dtを適宜軽減 | 破壊防止 | |

| 電流 | 最大サージ電流を含め定格値の70%~80%以内で使用 | 破壊防止 |

| 平均電流は定格の50%以内で使用 | 破壊防止 | |

| ノイズ電流は適宜軽減 | 誤動作防止 | |

| 使用する半導体デバイスの耐量に応じて、di/dtを適宜軽減 | 破壊防止 | |

| 電力 | 温度ディレーティングされた最大許容損失の50%以内で使用 | 破壊防止 |

| 使用する半導体デバイスの耐量に応じて、安全動作領域(Safe Operating Area)を適宜軽減(温度ディレーティングを含む) | 破壊防止 | |

| 使用する半導体デバイスの耐量に応じて、アバランシェエネルギ耐量を適宜軽減 | 破壊防止 | |

| 温度 | サージ電圧・サージ電流などによる過渡的な温度上昇を含め、接合部温度の定格値の70%~80%以内で使用 | 破壊防止 |

| 想定する装置寿命を考慮して接合部温度を定格値から軽減(最大周囲温度で接合部温度を算出) | 寿命確保 | |

| 湿度 | 相対湿度で40%~80%程度 (別途結露対策が必要) |

寿命確保・破壊防止 |

装置を設計する際は、以下のような半導体デバイスの特性も考慮し、ディレーティングを行ってください。

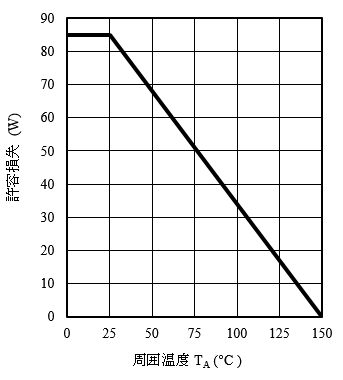

1) 許容損失

接合部温度の最大定格を考慮すると、許容損失は周囲温度に依存します。

許容損失の温度ディレーティング係数曲線に記載されている動作温度の測定位置は、パッケージのケース温度、端子温度、接合部温度など、半導体デバイスによって異なる場合がありますのでご注意ください。

パワーMOSFET 許容損失-周囲温度特性例

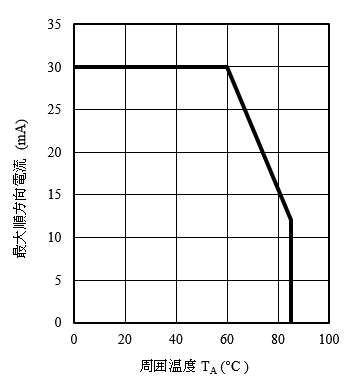

LED 最大順方向電流-周囲温度特性例

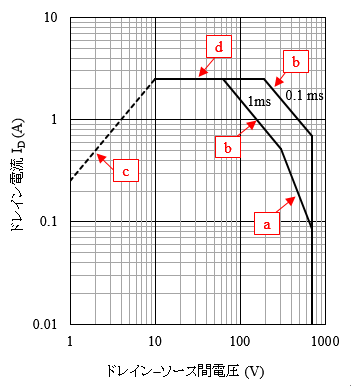

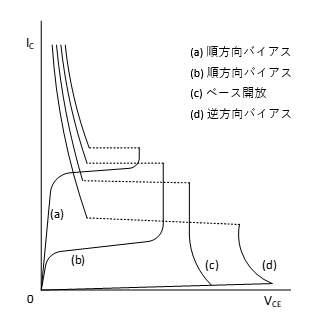

2) 安全動作領域

電流・電圧・温度などが最大定格内に収まっても、実際の装置動作では2項目以上が同時に印加される場合がほとんどです。

熱抵抗、オン抵抗の温度依存性、2次降伏現象が発生する点などを基準に最大定格を決めると、使用範囲が狭くなり不合理です。

このため、最大定格とは別に安全動作領域(Safe Operating Area)の概念が導入され、低い電圧を印加しているときは最大電力で限界点を定め、高い電圧を印加しているときはオン抵抗や2次降伏現象が発生する点などで制限される領域で規定するようになりました。

安全動作領域は、バイポーラトランジスタやパワーMOSFETの電力破壊耐量の一つとして重要な特性であり、装置のいかなる動作条件においても安全動作領域の範囲内に収まるように設計する必要があります。

安全動作領域は、以下の限界曲線を加味した総合曲線です。

a) 高電圧で2次降伏現象に移行しないシングルパルスの印加電力限界

b) 接合部温度が最大定格を超えないためのシングルパルスの印加電力限界

c) オン抵抗による発熱が最大定格接合部温度を超えない印加電力限界(パワーMOSFETの場合)

d) 最大定格に規定される単独印加電圧・単独印加電流の制限

なお、半導体デバイスに印加される電力パルス幅で許容領域が異なるためご注意ください。

以下の代表例は、電力パルス幅が1 msと0.1 msの場合の曲線です。

パワーMOSFET安全動作領域の例

半導体デバイスの安全動作領域は、通常、無限大放熱器の使用を前提に周囲温度TA = 25 ℃で規定されます。

これは十分な能力をもつ理想的な強制空冷や強制水冷に近いものなので、装置設計の際は注意が必要です。

実際の装置設計では、半導体デバイスの実使用温度を求め、個々の半導体デバイスの仕様で定められている安全動作領域の許容電流を100%として、許容損失の温度ディレーティング曲線に従い、軽減する必要があります。

3) アバランシェエネルギ耐量

半導体デバイスは最大定格電圧を超えると瞬時に破壊する可能性がありますが、当社のパワーMOSFETは最大定格電圧を超えても一定のエネルギ量までは破壊しないことを保証しています。この半導体デバイスが破壊しないエネルギを、アバランシェエネルギ(Avalanche Energy)といいます。

アバランシェエネルギ耐量とは、一般に、単発パルスのアバランシェエネルギ耐量と、繰返しパルスのアバランシェエネルギ耐量の総称です。

当社で保証している単発パルスのアバランシェエネルギ耐量EASは1回限り流すことのできるアバランシェ電流IASとの時間積で規定され、次式で表せます。

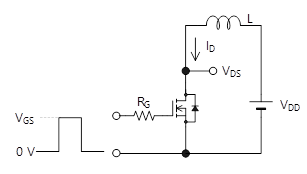

アバランシェエネルギの測定

(a)測定回路

(b)スイッチング波形

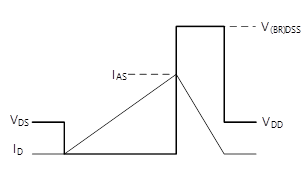

実際の装置設計では、安全動作領域と同様、半導体デバイスの実使用温度を求め、アバランシェエネルギ耐量の最大定格値を100%として、アバランシェエネルギ耐量の温度ディレーティング曲線に従い、軽減する必要があります。

アバランシェエネルギ耐量の温度ディレーティング曲線の横軸は、半導体デバイスの接合部温度となることにご注意ください。

アバランシェエネルギ ― 接合部温度特性の例

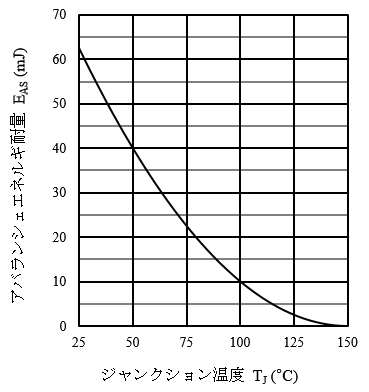

4) トランジスタの2次降伏現象

2次降伏現象とは下図に示すように、1次降伏後にさらに電圧を上げると、ある時点から急に低いインピーダンス領域に移り、電流が急増する現象をいいます。2次降伏はS/B(Secondary Breakdown)と表記されることがあります。

バイポーラトランジスタの2次降伏特性

2次降伏現象はバイポーラ素子特有の現象とされ、これまでパワーMOSFETなどのユニポーラ素子では考慮されてきませんでした。しかし近年、パワーMOSFETのオン抵抗低減のための微細化にともない2次降伏点が低下し、安全動作領域の曲線と近接するようになったため、パワーMOSFETでも2次降伏を考慮するのが常識となってきました。

2次降伏現象は、半導体デバイス(素子)の一部分に電流や電界が集中して、局部的に電流密度が増大し発熱することで発生します。

局部的な発熱(ホットスポット)により、その部分のインピーダンスが低下してさらに電流が増加します。このようなサイクルを熱暴走と呼び、半導体デバイスの劣化・破壊を招きます。

低インピーダンス領域への移行時間は数μs以下のため、半導体デバイスは瞬時に破壊します。

5.3 寿命と故障率

1) 装置の設計寿命

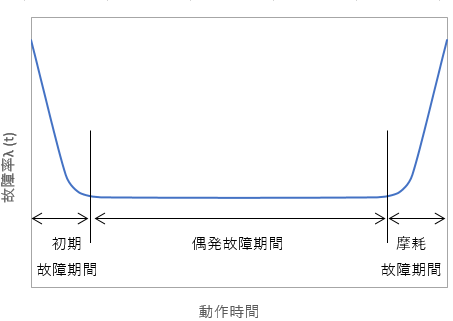

装置や電子部品の故障率の変化は、バスタブ曲線で示されます。

通常、半導体デバイスの寿命は使用温度に反比例するため、温度設定によっては偶発故障期間が短くなり、早い時間で摩耗故障期間に入ってしまいます。

装置の想定寿命期間内に、使用する半導体デバイスが摩耗故障期間(寿命)を迎えると、市場稼働後一定期間経過してから急に装置不具合が多発する恐れがあります。

半導体デバイスのディレーティング(特に温度)を適切に行い、装置の想定寿命期間内に半導体デバイスの摩耗故障期間がこないように設計することで、このような事態を回避することができます。

バスタブ曲線

特にパワー半導体デバイスでは素子自体の発熱量が多く、使用時の接合部温度で寿命が大きく変わるため、過電圧サージや外来ノイズだけでなく、寿命を加味した温度ディレーティングも重要です。

ディレーティングと寿命の詳細については「品質・信頼性情報」の3.4項「加速モデルとディレーティング」を参照してください。

また、LEDやICなどの半導体デバイスでは、使用条件や環境条件による電気的特性の変動にも考慮して、これらの変動により装置に異常動作が発生しないよう十分に配慮してください。

一般民生機器の装置設計寿命は用途や販売価格により千差万別です。

スマートフォンやパソコンなどは、機器の寿命ではなく機器の機能や性能の変化で買い替えることがあります。物理的寿命の前に機能的寿命を迎える装置ではコスト優先、短寿命の設計になったり、一部産業機器ではコスト度外視で長寿命を前提に設計したりするものもあります。

お客様の責任において、装置の設計寿命に応じた温度ディレーティングなどの延命措置をしてください。

また、住宅設備やビル設備など、建築物と一体となる装置の機能的寿命は長く、設計寿命も十数年以上を目標とする場合があります。これに類する長寿命用途に半導体デバイスを使用する際は事前に当社にご連絡いただいた上で、設計には延命のために十分な配慮をお願いします。

特に、長時間使用する場合や高温で動作させる場合は十分な注意が必要です。

当社の半導体デバイスは、特殊なものを除き、一日の使用時間を8時間(間欠使用)として約10年の寿命を想定して開発しております。

2) 装置の目標故障率

当社では厳重な検査により初期異常品を取り除いていますが、半導体デバイスはある確率での欠陥・故障が内在しており、使用により顕在化する故障発生を皆無にすることはできません。

ゼロディフェクト(不良ゼロ)を前提とする機器に一般民生用の半導体デバイスを使用する場合は、バスタブ曲線の初期故障を取り除くため、お客様の責任において装置エージングやバーンインなどの対応をお願いします。

5.4 放熱設計

半導体デバイスを使用する際、動作時の接合部温度を最大定格内におさめるために、半導体デバイス内部で発生した熱を、いかに周囲へ放散させるかが極めて重要なポイントとなります。

熱の処理に必要なのが半導体デバイス構造の理解と放熱器の選定です。放熱器は、放熱条件・使用温度条件などを十分吟味して適切に設計する必要があります。また、接合部温度と寿命は相互に密接な関係があり、最大定格内で使用することはもちろんですが、装置の設計寿命が確保されるように十分な温度ディレーティングをとり、余裕をもって使用することが装置の信頼性設計のうえでも重要なポイントです。

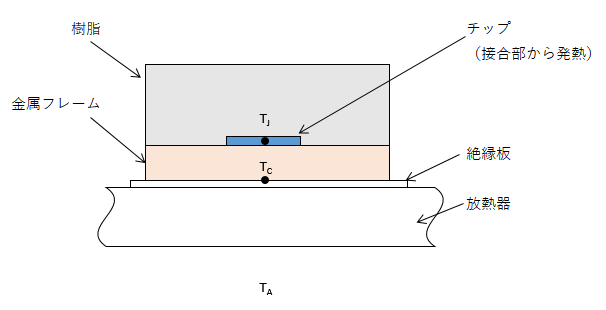

ここでは放熱器付きのパッケージの半導体デバイスを例にあげて説明します。

1) 許容損失と熱等価回路

半導体デバイスの許容損失PD (max)は、動作中の接合部温度が最大接合部温度TJ (max)を越えないように定められています。

PDは接合部から周囲に至るまでの熱抵抗θJAに依存しています。

バイアス回路の熱的安定性が理想的である場合、許容損失は次式で示されます。

接合部で発生した熱は、金属フレームを介して放熱器に伝わり、そこからは冷却媒体(空冷の場合は空気)によって周囲へ放熱されます。

以下に半導体デバイスの断面図を示します。

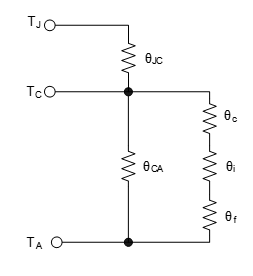

熱の流れを電流の流れと同様に考えて電気回路的に表示すると次の熱等価回路となります。

ここで

TJ:接合部温度

TA:周囲温度

TC:ケース温度

θJC:接合部―ケース間熱抵抗

θCA:ケース間―周囲温度熱抵抗

θc:ケースの接触熱抵抗

θi:絶縁板の熱抵抗

θf:放熱器の熱抵抗

接合部から外気までの熱抵抗は、次式で示されます。

なお、各熱抵抗において、形状や材質で決まるθCAは、θc、θi、θfに対して非常に大きな値になります。

そのため、実用上は次の簡略式が使用されます。

これらの熱抵抗は、それぞれの放熱条件や半導体デバイスにより決まる定数です。

2) 熱抵抗

ここではθJC・θc・θi・θfについて説明します。

- 接合部・ケース間熱抵抗:θJC

接合部から外気に触れるまでの熱抵抗値θJCは、半導体デバイスの構造や使用材料で決まり、同一構造の半導体デバイスでは冷却条件によらず一定の値となります。

θJCを測定する際は、ケースを水冷などで強制冷却して、一定温度にします。

このとき半導体デバイスが許容できる電力損失は次式となります。

熱抵抗を定義するケース温度などの測定位置は、パッケージによって異なるため、データシートなどで確認してください。

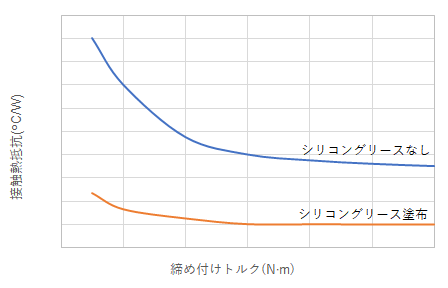

- ケースの接触熱抵抗:θc

接触熱抵抗θcは、半導体デバイスの金属フレームと放熱器間の接触面の平坦度や粗さ、接触面積、締付けトルクなど、接触部分の状態で決まります。締付けトルクと接触熱抵抗の関係の代表例を以下に示します。

締付けトルクと接触熱抵抗の関係(参考)

接触熱抵抗を極力小さくするためには、締付けトルクを一定値以上確保する必要があります。

ただし、トルクが大きすぎると半導体デバイスに機械的ストレスを与え、破壊の要因になりますので、半導体デバイスごとに指定される締付けトルクの上限値を厳守する必要があります。

また、放熱器などに取り付ける場合は、絶縁板の有無に関係なく、シリコーングリースを塗布すると、接触面の粗さや平坦度を補償し、その影響を小さくすることができます。

- 絶縁板の熱抵抗:θi

一部の半導体デバイスには内部の金属フレームが露出した非絶縁型パッケージが用いられています。

半導体デバイスの種類によっては、チップの高電圧が印加される部分が金属フレームに取り付けられているものがあります。このような半導体デバイスは露出部に高電圧が印加されるため、放熱器に取り付ける際は、絶縁板(絶縁シート)などで電気的に絶縁しなければなりません。

絶縁を怠ると放熱器に高電圧が印加され、安全面が問題になったり、ノイズ対策で放熱器をグランドに接続すると、チップ高電圧部がグランドとショートして半導体デバイスが破壊したりする場合があります。

絶縁板の熱抵抗θiは、絶縁板の材質・厚さ・面積・熱伝導・シリコーングリースの有無などで決まります。

- 放熱器の熱抵抗:θf

放熱器の熱抵抗θfとは、放熱器の表面から周囲の外気へ熱が逃げる経路での分布定数的な熱抵抗です。放熱器の熱抵抗は、使用する放熱器のカタログなどをご確認ください。

放熱器に複数の半導体デバイスを取り付けて使用する場合は、熱の放散が悪くなるため、半導体デバイスひとつあたりの電力を低減して使用する必要があります。

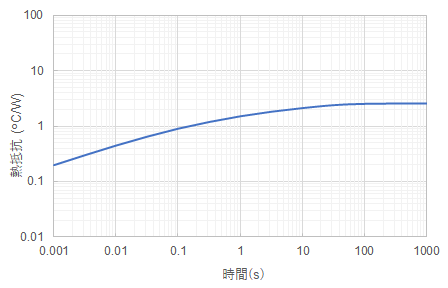

3) 過渡熱抵抗

半導体デバイスに電力が加えられると、接合部に発生した熱は時間と共に変化しながら伝達・放熱されます。

放熱状態が安定する前の、過渡的な熱変化を熱抵抗で示したものが過渡熱抵抗θ(t)です。

発熱前の接合部温度をT0、時間(t)における接合部温度をTJ(t)、半導体デバイスの損失をPCとすると、θ(t)は次式で示されます。

以下に半導体デバイスの過渡熱抵抗特性例を示します。

過渡熱抵抗θ(t)は、時間(t)が十分に長くなると飽和定常熱抵抗の値になります。

飽和定常熱抵抗の値は、放熱器で決まりますが、接合部の発熱がケースや放熱器に伝わらないほど電力の印加時間が短い場合は、放熱器に関係なく同一の熱抵抗値になります。

過渡熱抵抗特性例

4) 放熱器の選定

放熱器は、半導体デバイスを取り付ける面の平坦度が高く、傷がないものを選定してください。

あらかじめねじ穴が開けられた放熱器を購入される際は、ねじ穴の部分にバリがなく平坦なものを選定してください。

自然対流で放熱する場合は、装置の下から上に向けて放熱器のフィンを取り付けるように設計してください。

空冷ファンなどで強制冷却して使用する場合は、ファンが故障して停止した場合でも半導体デバイスの温度が最大定格以内になるように設計するか、発熱時の遮断回路を設けてください。

5) 放熱器への取付け

当社では指定のない限り、ねじ止めによる取付けを推奨しています。

クリップ(板ばね)を使用して放熱器に取り付ける場合は、放熱器との密着性のばらつきを十分に確認のうえ、お客様の責任において選定・導入を判断してください。

また、クリップは経時変化により緩みが生じやすいので、定期的に緩みを確認するなどの配慮も必要です。

5.5 保護回路

1) 保護ヒューズの選定

電源回路などには、半導体デバイスなどの部品を保護するためにヒューズが使用されます。

入力回路の保護にはタイムラグヒューズが多く用いられますが、半導体デバイスの保護には速断型のヒューズを使用してください。

半導体デバイスは瞬時に破壊する場合が多く、ヒューズのタイムラグで半導体デバイスが破壊し、パッケージの亀裂や破裂が発生することがあります。

パッケージに亀裂や破裂が発生するような場合は、異臭や発煙につながる恐れがあります。

ヒューズ選定時は十分な保護協調設計をお願いします。

2) 過熱検出・過熱保護

ICなどの半導体デバイスには、過熱時の保護として過熱検出や過熱保護機能が搭載されているものがあります。

「過熱検出機能」はICが過熱した際に特定の端子から信号を出力します。

「過熱保護機能」はICが過熱した際に、ICの動作を停止させます。

ICは温度に敏感な半導体デバイスであり、過熱に対し高精度の温度検出が難しく、また、IC内部の発熱部と熱検出部の温度に差が出たり、IC内部の遅延により、検出してから保護機能が動作するまでにタイムラグが生じたりします。

ICの過熱検出機能や過熱保護機能は異常動作時の安全向上を意図した機能です。

通常動作や繰り返し動作において過熱検出機能や過熱保護機能を積極的に使用した設計をしないでください。

5.6 ノイズや誤動作の確認

1) 外来サージ電圧・外来ノイズ

装置に外来サージ電圧や外来ノイズが入った場合でも、装置に搭載されている半導体デバイスが最大定格内に収まるように設計してください。

必要に応じてノイズ吸収素子を追加するなどの対応をご検討ください。

半導体デバイスは、製造のばらつきにより、耐量などの実力値が異なる場合があります。

装置の検討や評価の際は、使用した単ロットの半導体デバイスの実力値で判断せずに、最大定格内に収まるかどうかを確認してください。

2) ラッチアップ

ICが定常動作しているときに、外部からノイズや過電圧が印加され、次の状態になるとラッチアップの原因になります。

- 入出力端子の電圧が電源電圧より上昇したとき

- 入出力端子の電圧がグランド電圧より下降したとき

- 電源端子から最大定格を越えるエネルギが印加されたとき

- 電源電圧が急速に立ち上がり、ICの回路を構成するCMOS素子が寄生動作し、構成されるサイリスタがオンしたとき

一般的に、ICの動作中に過電圧サージが印加され、ラッチアップが発生することが多いのですが、グランド端子の電位が揺らいでマイナス電位となり、結果としてICに過電圧が印加されている状態になってラッチアップすることもあります。

過電圧サージの要因としては、電源ノイズや誘導ノイズ、静電気が主要因といわれています。

設計の際は、PCBの部品の配置やパターンの引回しの検討を含め、注入ノイズ試験、インパルス試験、雷サージ試験を実施し、誘導ノイズや電磁ノイズなどを十分に確認してください。

また、必要に応じてノイズ吸収素子などの保護素子を追加してください。

3) 過渡的変動による誤動作

急峻なdv/dtやdi/dtが半導体デバイスに印加されると、誤動作や破壊に至る場合があります。スナバ回路を適切に設定し誤動作しないよう十分配慮してください。

4) 入力信号波形の歪

ICなどの半導体デバイスでは、マイコンなどからロジック信号を入力して動作を制御するものがあります。

入力信号の波形が歪むと正常な動作ができない場合がありますので、設計時に十分確認してください。

5) マイコンシーケンスによる不適切動作

電源投入時など、マイコンなどで複数の回路を順番に制御する場合、タイミングによっては半導体デバイスが誤動作することがあります。

半導体デバイスが過渡的な変化で誤動作したり、想定外の動作モードになったりしないよう、十分な確認と評価をお願いします。

5.7 PCB基板(プリント配線板)に関するご注意

1) 材質・取付け位置

PCB基板には、ガラスエポキシ基板、紙フェノール基板、セラミック基板など、様々な材質の基板があります。

選定の際は、機械的特性、電気的特性、放熱性、搭載部品との熱膨張係数差、難燃性、耐湿性、加工性などを考慮する必要があります。

はんだ付け時や、長期間の使用によるPCB基板のたわみは、半導体デバイスやPCB基板の導体パターンにストレスを加え、断線事故の原因となりますのでご注意ください。

また、半導体デバイスの取付け位置によっては、ほこりなどが付着しやすくなり、動作不良を起こす場合がありますのでご注意ください。

2) 周辺部品からの影響

半導体デバイスは熱に敏感な部品です。PCB基板の設計時には以下の内容に注意が必要です。

- 周辺部品からの熱の煽り

- 放熱器の熱対流による熱の煽り

- 防湿カバーによる熱のこもり

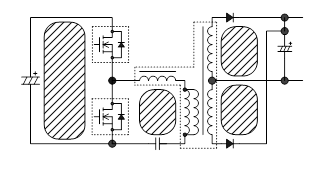

3) パターンレイアウト

PCB基板のパターンレイアウトは、誤動作、ノイズ、損失などに影響するため、配線の引回しや部品の配置には十分な注意が必要です。

大電流の流れるパターンは太く、短く設計することが鉄則です。

特に高周波電流ループは、パターンを太く、部品間の配線は短く、ループ内面積を極力小さくしてラインインピーダンスを低くしてください。

以下に1次側スイッチング電源回路(流共振)の高周波ループの一例を示します。

高周波ループの例

電源回路の場合、入力平滑コンデンサのラインパターンにも大きな充放電電流が流れますので、同様の配慮が必要です。

ノイズ吸収素子やスナバ部品は、半導体デバイスの端子の近くに配置し、最短で接続してください。

また、隣接するパターンからノイズが誘導されないように十分に検証してください。

4) 穴径・ランド形状

● 挿入型半導体デバイスの場合

挿入型半導体デバイスをご使用の際は、端子の公差に注意し、取り付けるPCB基板の穴径のマージンを適切に設計してください。

自動挿入機を使用する場合は挿入精度も考慮する必要があります。

穴径が小さすぎると半導体デバイスが挿入しにくいだけでなく、導体パターンを傷つける恐れがあります。

端子がフォーミングされたものは特に注意が必要です。

また、穴のピッチ(間隔)は半導体デバイスの端子ピッチと一致させてください。

● 表面実装型半導体デバイスの場合

表面実装型半導体デバイスをご使用の際は、取り付けるPCB基板のランド形状を適切に設計してください。

不適切なランド形状の場合、十分にはんだが回り込まずに、実装不良や、マンハッタン現象を誘発する要因になります。

5) PCB実装工程を想定した確認

半導体デバイスは、PCB基板に実装され、装置に組み込まれます。

そのため、お客様の実際の実装工程および組み立て工程を考慮した確認試験を実施してください。

お客様のPCB実装工程や試験工程で半導体デバイスが破壊する要因として最も多いものは過電圧破壊(EOS:Electrical Over Stress)です。

電源入力時のチャタリング試験や、PCB基板を検査装置に接続する際のソケット抜き差し試験などで、半導体デバイスへの影響などを十分確認し、事前に対策することで実装工程での破壊事故を削減することができます。

5.8 アフターコーティング(2次樹脂コートと熱硬化)

当社の半導体デバイスの外装は、一部を除き、既にモールド樹脂で成形されている場合がほとんどです。

装置の使用環境によっては、部品の固定や耐湿性の向上などの目的で、お客様の工程で半導体デバイスやPCB基板をさらに樹脂でコーティングすることがあります(アフターコーティング)。

アフターコーティングに用いられる樹脂は目的によりゲル材、ラバー材、モールド材などがあります。

アフターコーティングする際は、アフターコーティング材や硬化条件により半導体デバイスに過度の応力ストレスや熱ストレスがかからないよう、樹脂メーカーと十分に検討を行い、お客様の責任において導入の判断をお願いします。

5.9 樹脂難燃性と延焼対策

当社の半導体デバイスは、一部を除き、外装モールド樹脂に難燃性樹脂(UL94V-0相当)を使用していますが、あくまで難燃性であり不燃性ではありません。

半導体デバイス内のチップ破壊やこれらに伴う内部接続ワイヤーの溶断などで、局部的に発熱し、モールド樹脂成分と反応して発煙・発火に至る可能性もゼロではありません。

市場事故につながらないよう装置設計時に延焼対策も講じてください。

5.10 安全設計・フェールセーフ設計

装置を設計する際は、万が一、半導体デバイスが破壊しても人身事故・火災事故・社会的損害を発生させないよう、アブノーマル試験やワースト試験などの確認を十分に行ってください。

半導体デバイス破壊、各種部品破壊、異常動作まで考慮した、装置やシステムの安全設計・確認を行い、お客様の責任において使用の判断をしてください。

製品のお問い合わせやご相談はこちら

ご希望の製品がラインアップから見つからない場合もお気軽にお問い合わせください。