7. 部品実装に関するご注意

7.1 端子の加工

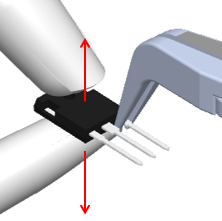

1) 端子の折曲げ(フォーミング)

半導体デバイスの端子の付け根部分は、端子とモールド樹脂の界面となるため、この部分に応力がかかり隙間ができると、耐湿性が落ちて品質に影響を与えます。

端子を加工する場合は、根元を固定して端子加工時のストレスがパッケージ本体に加わらないように配慮してください。

また、工具などで端子の根元を固定する際は、加工前後で工具がパッケージ本体に接触しないように、パッケージ本体から少し離して固定してください。

端子の加工例

良い例:

本体から少し離して端子の根元をクランプし、端子を持って曲げる

悪い例:

工具を本体から離さずに端子の根元をクランプし、本体を持って曲げる

端子を加工する際は、次に示すように、端子を端子配列方向に曲げたり、根元部分から曲げたりしないでください。

また、端子を鋭角に曲げると、実装後の振動などで端子が折れる可能性がありますので、曲げ部には曲率を設けてください。

端子は、曲げたり延ばしたりを繰り返すと折れてしまうので、ご注意ください。

リード端子の加工例

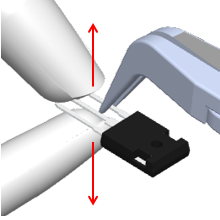

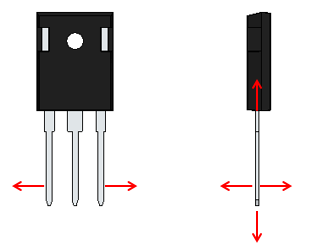

2) 端子へのストレス

端子を加工する際に、端子の根元に過度のストレスを加えると、半導体デバイス内部の接続を断線させることがあります。

以下に示す矢印方向には応力を加えないでください。

リード端子の加工例

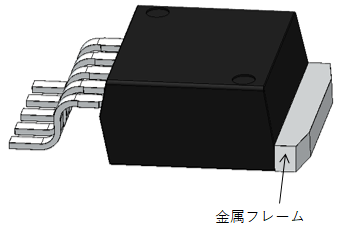

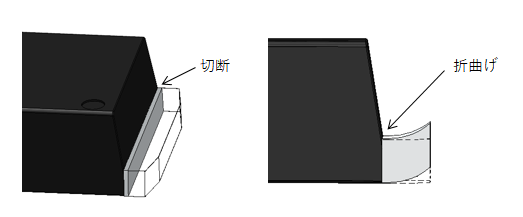

7.2 金属フレームの切断・折曲げ

非絶縁型パッケージの半導体デバイスにおいて、露出部の金属フレームを切断したり折り曲げたりしないでください。

半導体デバイスが劣化したり破壊したりすることがあります。

金属フレームの加工例

非絶縁半導体デバイスの例

悪い加工例 (切断・折り曲げ)

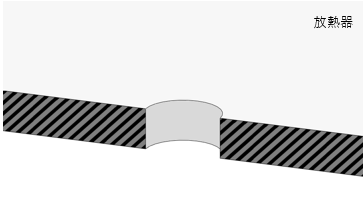

7.3 放熱器への取付け

1) 放熱器の取扱い

電気的絶縁や十分な放熱効果を得るために、放熱器の取付け面には傷を付けないように取り扱ってください。

特にパワー半導体デバイスでは、放熱効果を上げるために広い接触面積が要求されます。

このため、放熱器は傷、反り、よじれが発生しないよう丁寧に取り扱ってください。

また、切削による金属片などの異物が、取付け面に付着しないようにしてください。

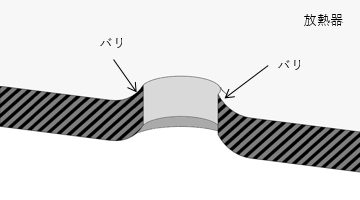

2) 放熱器の穴あけ加工

放熱器のねじ穴加工を行う際は、必ずねじ穴を面取りし、プレスなどで発生したバリが取付け面にないことを確認してください。

放熱器のねじ穴の径や、面取りの径が、使用するねじの頭径より大きい場合、締付け時に半導体デバイスにストレスがかかり、半導体デバイスのパッケージや金属フレームが変形し、劣化や破壊の原因となる可能性があります。

また、タッピンねじ(非推奨)を、ねじの頭径より小さい穴径の放熱器に使用すると、推奨締付けトルクの値を越えたり、タップによって放熱器のねじ穴がめくれたりして、半導体デバイスにストレスがかかり、パッケージの亀裂などの原因になるため注意が必要です。

放熱器の穴あけ加工例

良い例

悪い例

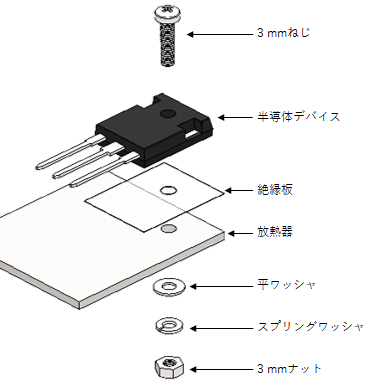

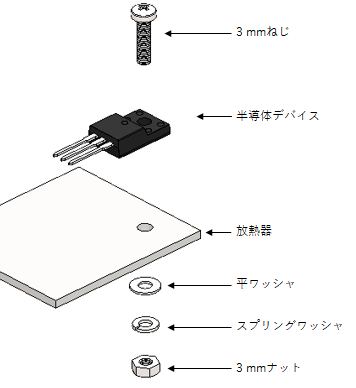

3) 取付け方法

半導体デバイスを放熱器に取り付ける際は、放熱器との電気的絶縁や十分な放熱効果を得るために、ねじによる取付けを推奨します。

以下に示すように、取付けの際は平ワッシャとスプリングワッシャを併用してください。

非絶縁半導体デバイスの取付け例

絶縁半導体デバイスの取付け例

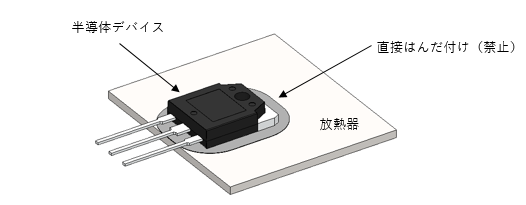

また、半導体デバイスは放熱器に直接はんだ付けしないでください、

放熱器に直接はんだ付けした悪い例

4) 取付けねじ

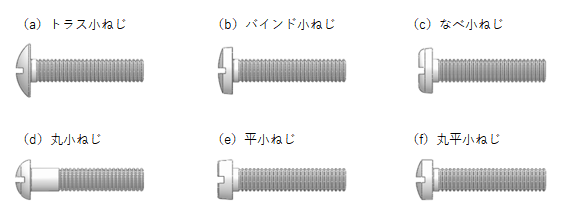

● 頭部形状

放熱器に取り付ける際に使用するねじは、半導体パッケージとのねじ接触面が平坦なものを選定する必要があります。

JIS-B1111、JIS-B1101で規定されたトラス小ねじやバインド小ねじ相当の頭部形状の、十字穴付き小ねじや、すりわり付き小ねじを使用してください。

使用できる小ねじの頭形状

皿ねじは、取付け時に半導体デバイスのパッケージに異常な応力を加える恐れがあるため、絶対に使用しないでください。

使用できない小ねじの頭形状

● 先端形状(ねじ切り部)

当社ではタッピンねじによるタッピング取付けは推奨していません。

お客様の諸事情によりどうしても使用する必要がある場合には、ねじの種類や放熱器のねじ穴径に対し適切なものを選定し、締付け時に半導体デバイスに異常なストレスを加えていないことを十分確認してください。

また、ご使用になる半導体デバイスの推奨締付けトルクを厳守してください。

半導体デバイスの取付け穴径よりも大きいタッピンねじは、半導体デバイスのパッケージ自体もタップしてしまい、半導体デバイスの劣化や破壊の原因になりますので絶対に使用しないでください。

● 材質

ねじの材質は、締付け方法や締付けトルクを十分に考慮して選定してください。

真鍮製ねじは強度が弱く、締付けの際に頭部がねじ切れて十分に放熱器に取り付けることができず、放熱不良を起こしたりする可能性があるため、絶対に使用しないでください。

5) 締め付けトルク

半導体デバイスを放熱器に締め付ける際は、適切な締付けトルクに設定する必要があります。

必ず推奨締付けトルクの範囲で使用してください。

製品ごとの締付けトルクは、各製品のデータシートを参照してください。

締付けトルクが小さいと、半導体デバイスと放熱器の間の熱抵抗が大きくなり、放熱効果が損なわれます。

締付けトルクが大きすぎると、ねじがねじ切れたり絶縁板が変形したりして、放熱効果が損なわれます。また、半導体デバイスに異常なひずみが生じて内部の配線や半導体素子(チップ)を破壊させる可能性があります。

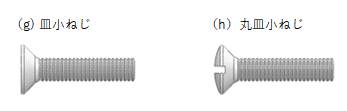

6) 締付け方法

2点のねじ止めが必要な半導体デバイスを放熱器に取り付ける際は、片締めにならないように左右のねじを仮締めしてから、左右のねじを均等に締め付けてください。

ねじの片締めは半導体デバイスの内部部品に損傷を与える可能性がありますので、ご注意ください。

2点止め半導体デバイスの締付け例

7) ドライバ

締付けの際は、手動トルクドライバまたは電動トルクドライバの使用を推奨します。

エアードライバを使用する際は、締付けトルクのばらつきの最大値が、推奨締付けトルク以下になるよう十分に確認してください。

8) 絶縁板

絶縁板を使用する際は、半導体デバイスと絶縁板、絶縁板と放熱器の間に、異物やごみが挟まらないように注意して取り付けてください。

異物が挟まると絶縁板を傷つけて絶縁不良を起こしたり、放熱効果を損ねたりする可能性があります。

また、絶縁板にピンホールがあると絶縁不良の要因となりますのでご注意ください。

9) シリコーングリース

半導体デバイスと絶縁板、絶縁板と放熱器の間の接触熱抵抗を小さくするため、それぞれの接触面にシリコーングリースを薄く均一に塗布してください。

シリコーングリースの中には異物が入らないよう十分ご注意ください。

異物が入ると放熱性が低下したり、絶縁板を傷つけ絶縁不良を起こしたりする要因になることがあります。

シリコーングリースの種類によっては、ベースオイルが半導体デバイス内部に侵入し、半導体デバイスの内部部品を劣化させたり破壊させたりすることがあります。

必ず樹脂封止型半導体への使用を推奨する放熱用シリコーングリースを使用してください。

当社では、以下の放熱用シリコーングリースとその同等品を推奨しております。

| 品名 | メーカー名(2020年8月時点) |

|---|---|

| G746 | 信越化学工業株式会社 |

| YG6260 | モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社 |

| SC102 | ダウ・東レ株式会社 |

7.4 PCB基板への取付け方法

1) 挿入方法

挿入型半導体デバイスをPCB基板に挿入する際は、放熱器の取付け有無にかかわらず、半導体デバイスに過度の応力がかからないように注意してください。

特に端子が配列方向に曲がったり、根元部分で曲がったりしないようにご注意ください。7.1項「端子の加工」もご参照ください。

また、PCB基板に無理に押し込んだり、PCB基板から無理に引き抜いたりすると、半導体デバイスの劣化や破壊の原因になりますのでご注意ください。

DIPパッケージの半導体デバイスの場合、端子は挿入冶具での挿入を前提に、少し開き気味になっている場合があります。

DIPパッケージの半導体デバイスをPCB基板に挿入する場合は、必ず挿入冶具をご使用ください。

2) 挿入位置

半導体デバイスをPCB基板に挿入する際は、端子の根元部分まで挿入せず、PCB基板から適当な距離をあけて取り付けてください。

3) 挿入後のストレス

半導体デバイスの端子をPCB基板に挿入してから放熱器の爪や端子をPCB基板に挿入すると、半導体デバイスの端子にストレスが加わりやすいのでご注意ください。

また、半導体デバイス実装後の装置組立ての際にも、半導体デバイスにストレスが加わらないようご注意ください。

4) 表面実装型半導体デバイス(SMD)の取付け

表面実装型半導体デバイス(SMD:Surface Mount Device)をPCB基板に取り付ける際は、端子がPCB基板のパターンの中心に均等に配置されるように取り付けてください。

取付け後は端子の位置がずれていないことを確認してください。

7.5 はんだ付け

一般に半導体デバイスを高温で長時間放置すると、劣化や破壊の原因となるため、はんだごてによる実装やはんだフロー実装などいずれのはんだ付け方法であっても、できるだけ短時間で低い温度で作業する必要があります。

はんだ付けの際は次の点にご注意ください。

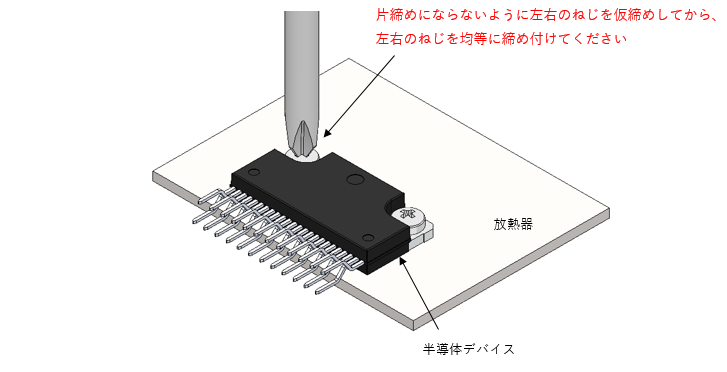

1) はんだ付け温度

当社のはんだ耐熱試験はJEITA EIAJ ED-4701/300強度試験Ⅰに準拠して実施しています。はんだ付けの際はこの条件以内で作業してください。

また、再度はんだ付けをする際は半導体デバイスが十分に冷えてから行ってください。

挿入型半導体デバイスをはんだフロー実装する場合は、半導体デバイス本体をはんだ液に浸さないようご注意ください。

2) 表面実装型半導体デバイス(SMD)のはんだ付け条件

表面実装型半導体デバイスをフローまたはリフロー実装する際は、必ず予備過熱を行い、急激な熱変化の影響を緩和してください。

急激な温度上昇により半導体デバイスのパッケージの各部位に温度差ができ、パッケージが反ったり内部部品にダメージを与えたりする可能性があります。

以下に代表的なリフロープロファイルの例を示します。

推奨リフロープロファイルは、半導体デバイスの種類やパッケージのサイズなどで異なるため、注意が必要です。

リフロープロファイル(参考)

3) 表面実装型半導体デバイス(SMD)のパッケージクラック

表面実装型半導体デバイスは、防湿梱包されていても使用期限を守ってください。

長期間保管されたものや吸湿したものをフローまたはリフロー実装すると、モールド樹脂内の水分が水蒸気となってモールド樹脂に膨れが生じます。

さらに水蒸気が界面剥離部分から外部に放出されると、モールド樹脂にクラック(亀裂)が発生します。

モールド樹脂の膨れやクラックは吸湿量と相関があります。

半導体デバイスが吸湿した可能性がある場合は、はんだ実装前にベーキング処理を行ってください。

4) 表面実装型半導体デバイス(SMD)の出来映え確認

表面実装型半導体デバイスをフローまたはリフロー実装した後は、以下の問題がないことを確認してください。

- 端子と基板パターンの位置ずれ

- 端子間や基板パターン間のはんだブリッジ

- 端子や基板パターンのはんだボールの付着

- 端子へのはんだ上がり

- 端子のはんだ濡れ不足

- 端子と基板パターン周辺のフラックス残り

- パッケージの膨れ、亀裂、破裂の有無

PCB基板にフラックスが残ると端子の腐食や絶縁効果が低下する恐れがあり、電子回路のトラブルの原因となります。

はんだ付け後はフラックス除去のため、洗浄することをお奨めします。

7.6 洗浄

半導体デバイスをPCB基板に取り付けた後、フラックスなどを取り除くために溶剤を用いて洗浄する際は、次の点にご注意ください。

1) 溶剤(洗浄液)

一般に、フラックスの洗浄には、純水やアルコール系の洗浄剤などを用います。

溶剤を選択する際は引火性、毒性、腐食性などを考慮するほか、溶剤の選定や洗浄条件を設定する際は、半導体デバイスを劣化させたり破壊させたりしないように、十分に評価をしてください。

2) 洗浄方法

超音波による洗浄は、半導体デバイスにストレスを与えます。

ストレスの大きさは、洗浄槽の大きさ、振動子の周波数や出力、使用する溶剤、洗浄時間などにより異なります。

半導体デバイスの内部部品(特にボンディングワイヤ)の機械的共振点は、一般に数十kHzの近傍にあります。この機械的共振点を考慮して十分に評価したうえで洗浄条件を決定してください。

超音波洗浄の際は、半導体デバイスが振動子に対して影になるよう設置してください。

また、振動子が半導体デバイスやPCB基板に直接触れないよう十分ご注意ください。

3) 洗浄時間

半導体デバイスを溶剤に長時間浸すと、耐湿性に影響し半導体デバイスの故障原因となるため、洗浄時間は浸漬法、超音波法などの洗浄方法によらず、できるだけ短くしてください。

半導体デバイスの洗浄方法は、一般に浸漬法が推奨されています。

4) 捺印の剥離

半導体デバイスの捺印には、レーザー捺印とインク捺印があります。

インク捺印は非常にデリケートで、洗浄効果の高い溶剤ほどインク捺印を剥離させやすくなります。

そのため、溶剤が乾燥するまでは半導体デバイスの捺印面をこすらないでください。

5) ソケットによる取付け

当社では、PCB基板に取り付けられた実装用ソケットに挿入型半導体デバイス(DIPパッケージなど)を実装する方法は推奨していません。

お客様の諸事情でこのような実装方法を行う際は、半導体デバイスやソケットを素手で触らないでください。経時変化で端子やソケットが酸化して動作不良を引き起こすことがあります。

また、長期のご使用でソケットの挿入部に塵埃がたまり、半導体デバイスの動作不良を誘発する可能性がありますので、塵埃対策が必要です。

6) 静電気破壊

静電気に弱い半導体デバイスを取り扱う際は、静電気放電(ESD:Electrostatic Discharge)により半導体デバイスを破壊させないよう、十分な静電気対策を行ってください。

特に半導体デバイスを放熱器に取り付ける工程は、作業者が半導体デバイスに触れるため、半導体デバイスの静電気破壊の事例が多い工程であり、より徹底した静電気対策が必要です。9項「静電気対策」もご参照ください。

半導体デバイスを放熱器に取り付ける工程で、一次的に半導体デバイスをパーツボックスに収納する場合は、静電気破壊防止のため導電性のパーツボックスをご使用ください。

また、工程間の移動をプラスチック製の通い箱で行う場合は、静電気破壊防止のため導電性の通い箱をご使用ください。

製品のお問い合わせやご相談はこちら

ご希望の製品がラインアップから見つからない場合もお気軽にお問い合わせください。